Dalam industri pengolahan kelapa sawit, teknologi modern berperan penting dalam mengoptimalkan proses ekstraksi minyak kelapa sawit. Salah satu teknologi yang telah menjadi tulang punggung dalam proses ini adalah mesin press kelapa sawit atau yang umum dikenal dengan mesin screw press.

Mesin ini memungkinkan pemisahan minyak dari tandan buah segar (TBS) kelapa sawit dengan efisiensi yang tinggi dan lebih ramah lingkungan.

Dalam artikel ini, kita akan belajar mengenai cara kerja mesin screw press untuk ekstraksi minyak kelapa sawit dari prinsip dasarnya, komponen mesin press kelapa sawit tersebut, hingga langkah-langkah yang terlibat dalam proses ekstraksi.

Kita akan pelajari bagaimana mesin ini bekerja untuk menghasilkan minyak kelapa sawit berkualitas tinggi serta mengidentifikasi faktor-faktor kunci yang memengaruhi efisiensinya.

Pengertian Mesin Screw Press

Sebelum membahas mengenai komponen mesin press kelapa sawit berikut dengan langkah-langkah kerjanya, ada baiknya kita ulas sedikit mengenai apa itu mesin screw press atau mesin press kelapa sawit.

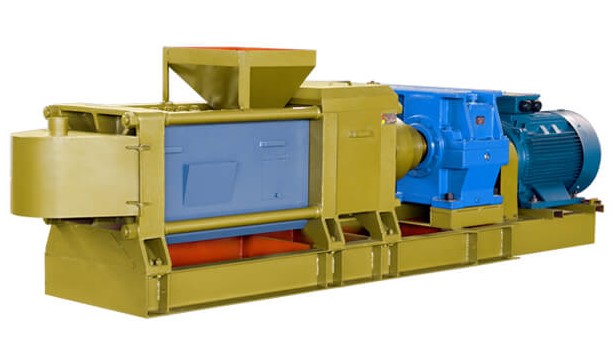

Mesin screw press adalah alat mekanis yang digunakan untuk memampatkan bahan padat, cair, atau semi-cair melalui ruang sempit antara ulir (screw) berputar dan permukaan statis.

Dalam konteks ekstraksi minyak kelapa sawit, mesin screw press digunakan untuk memisahkan minyak dari tandan buah segar (TBS) kelapa sawit.

Konsep dasar mesin ini melibatkan prinsip pemampatan dan pemisahan, di mana TBS yang dimampatkan akan menghasilkan pemisahan antara minyak dan padatan yang ada di dalamnya.

Beberapa Komponen Mesin Press Kelapa Sawit

Berikut adalah penjelasan tentang komponen mesin press press kelapa sawit :

- Double Feed Screw

Double feed screw adalah komponen yang bertugas untuk memampatkan dan mengumpankan tandan buah segar (TBS) ke dalam mesin screw press.

Gerakan rotasi ulir mengangkut TBS dari hopper ke ruang ekstraksi. Selain itu, ulir ini juga membantu mengatur pemampatan TBS dan memindahkan bahan melalui tahap-tahap ekstraksi.

- Silinder Press

Silinder press adalah bagian dalam mesin screw press berbentuk silinder atau tabung. Prinsip kerjanya adalah melanjutkan proses pemampatan TBS yang sudah dimulai oleh double feed screw.

Saat TBS bergerak maju melalui silinder press, tekanan semakin meningkat karena bentuk tabung yang menyempit. Tekanan ini mengakibatkan pemisahan minyak dari serat dan padatan dalam TBS.

- Casing Body

Casing body adalah struktur luar mesin screw press yang melindungi komponen-komponen internal dan mempertahankan stabilitas mesin. Fungsinya meliputi melindungi dari kerusakan eksternal, menjaga tekanan internal, dan menahan beban yang dihasilkan selama proses pemampatan.

- Gearbox

Gearbox adalah komponen yang berfungsi untuk mengubah kecepatan putaran dan torsi dari motor penggerak menjadi kecepatan dan torsi yang sesuai untuk menggerakkan komponen-komponen mesin.

Dengan pengaturan yang tepat, gearbox memastikan proses pemampatan dan pemisahan berjalan sesuai dengan kebutuhan, memengaruhi efisiensi dan hasil ekstraksi.

- Hydraulic Double Cone

Hydraulic double cone memungkinkan penyesuaian tekanan hidrolik yang mengontrol pemampatan TBS. Penggunaan sistem hidrolik memungkinkan operator untuk mengatur tekanan pemampatan dengan lebih presisi sesuai dengan kondisi TBS dan hasil ekstraksi yang diinginkan.

- Adjusting Cone

Adjusting cone adalah komponen yang memungkinkan pengaturan jarak antara double feed screw dan casing body. Prinsip kerjanya adalah untuk mengatur tekanan dan pemampatan TBS dengan mengontrol jarak antara ulir dan casing body. Pengaturan ini dapat mempengaruhi efisiensi pemisahan minyak dan padatan.

Kombinasi dan interaksi antara semua komponen mesin press kelapa sawit ini membentuk prinsip kerja mesin screw press. Dari pemuatan TBS hingga pemisahan minyak dan padatan, setiap komponen memiliki peran penting dalam menjalankan proses ekstraksi minyak kelapa sawit dengan efisien dan akurat.

Langkah Kerja Penggunaan Mesin Screw Press

Langkah-langkah menggunakan mesin screw press kelapa sawit melibatkan proses ekstraksi minyak dari tandan buah segar (TBS) dengan bantuan komponen-komponen mesin. Berikut adalah penjelasan tentang langkah-langkah kerja tersebut :

A. Persiapan Awal

- Pemanasan TBS

TBS dihangatkan untuk mengurangi viskositas minyak, mempermudah pemisahan minyak dari serat.

- Pembersihan TBS

TBS dicuci dan dibersihkan dari kontaminan seperti pasir dan debu untuk menghindari kerusakan pada mesin dan memastikan kualitas minyak yang baik.

B. Pemuatan TBS ke dalam Hopper

TBS yang telah dipanaskan dan dibersihkan dimuat ke dalam hopper mesin. Hopper berfungsi sebagai tempat untuk memuat TBS sebelum diumpankan ke dalam mesin.

C. Proses Pemampatan oleh Screw Press

- Double Feed Screw

Ulir pemuatan ganda mengumpankan TBS dari hopper ke dalam ruang ekstraksi.

- Silinder Press

TBS yang dimampatkan oleh ulir memasuki silinder press. Tekanan semakin meningkat di dalam silinder press, mengakibatkan pemisahan minyak dari serat dan padatan dalam TBS.

D. Pemisahan Minyak dan Padatan

Minyak yang terpisah dari TBS mengalir melalui celah antara ulir dan dinding silinder press. Minyak dikumpulkan untuk proses lebih lanjut.

Padatan yang tersisa, atau cake, terus bergerak melalui mesin dan akhirnya dikeluarkan.

E. Penyesuaian dan Kontrol

- Hydraulic Double Cone

Tekanan pemampatan diatur melalui hydraulic double cone. Ini memungkinkan operator untuk mengatur tekanan pemampatan secara presisi sesuai dengan karakteristik TBS.

- Adjusting Cone

Jarak antara ulir dan casing body diatur melalui adjusting cone. Ini memungkinkan operator untuk mengontrol pemampatan dan tekanan.

F. Kontrol Suhu dan Kelembaban

Pengaturan suhu operasional memastikan kondisi yang optimal untuk ekstraksi minyak. Suhu yang terlalu rendah atau terlalu tinggi dapat mempengaruhi hasil akhir.

Kelembaban TBS harus diperhatikan, karena kelembaban yang berlebihan dapat mempengaruhi efisiensi ekstraksi.

G. Pemrosesan Minyak

Minyak yang dikumpulkan harus melalui tahap pemrosesan lanjutan seperti penyaringan, pemurnian, dan mungkin fraksionasi, tergantung pada tujuan penggunaan akhir minyak kelapa sawit.

Simak Juga : Gambaran Umum Proses Pembuatan Minyak Kelapa Sawit

H. Pembersihan dan Pemeliharaan

Sama halnya dengan mesin industri pada umumnya, mesin screw press kelapas sawit ini juga memerlukan pembersihan dan pemeliharaan.

Setelah proses ekstraksi selesai, mesin perlu dibersihkan dari sisa-sisa TBS dan minyak yang mungkin menempel pada komponen. Perawatan dan pemeliharaan rutin seperti pelumasan dan pemeriksaan komponen yang aus juga harus dilakukan untuk menjaga kinerja mesin.

Langkah-langkah tersebut menggambarkan bagaimana mesin screw press digunakan dalam proses ekstraksi minyak kelapa sawit. Setiap langkah memainkan peran penting dalam menghasilkan minyak kelapa sawit berkualitas tinggi dengan efisien.

Baca Mesin Industri Lainnya :

Bagian Bagian dan Prinsip Kerja Mesin Bubut

Mesin Potong Rumput Terbuat dari Baterai

Faktor-faktor yang Mempengaruhi Efisiensi Mesin Screw Press

Berikut ini adalah faktor-faktor yang mempengaruhi efisiensi mesin screw press :

A. Kualitas TBS (Tandan Buah Segar)

Kualitas TBS yang dimasukkan ke dalam mesin screw press sangat berpengaruh terhadap hasil ekstraksi. Beberapa faktor yang memengaruhi kualitas TBS antara lain :

- Kematangan TBS

TBS yang belum matang cenderung memiliki kadar minyak yang lebih rendah dan serat yang lebih keras, mengurangi efisiensi ekstraksi.

- Kadar Air

Kandungan air yang tinggi dalam TBS dapat mempengaruhi efisiensi ekstraksi, karena minyak dan air cenderung bercampur dan sulit dipisahkan.

- Kontaminan

TBS yang mengandung kontaminan seperti pasir, tanah, dan benda-benda asing lainnya dapat merusak komponen mesin dan mengurangi efisiensi ekstraksi.

B. Desain dan Keadaan Mesin Screw Press

- Desain Mesin

Desain mesin screw press, termasuk ukuran ulir, panjang ruang ekstraksi, dan geometri lainnya, akan mempengaruhi bagaimana TBS diproses dan minyak diekstraksi. Desain yang baik dapat meningkatkan efisiensi ekstraksi.

- Kondisi Mesin

Mesin yang terjaga dengan baik dan bebas dari kerusakan akan berfungsi lebih efisien. Pemeliharaan rutin seperti pelumasan dan perawatan komponen yang aus sangat penting.

C. Suhu dan Kelembaban Selama Proses Ekstraksi

- Suhu Operasional

Suhu yang tepat dapat memengaruhi viskositas minyak dan pemisahan minyak dari serat. Suhu yang terlalu rendah atau terlalu tinggi dapat mempengaruhi efisiensi ekstraksi.

- Kelembaban

Kelembaban TBS dapat mempengaruhi kualitas minyak yang diekstraksi. Kelembaban yang berlebihan dapat menyebabkan minyak dan air tercampur, sulit dipisahkan dalam proses ekstraksi.

D. Pengelolaan Operasional Mesin

- Kecepatan Pengumpanan TBS

Kecepatan pengumpanan TBS ke dalam mesin harus dikendalikan agar mesin dapat mengolah TBS dengan baik tanpa menimbulkan tumpukan yang berlebihan.

- Tekanan Pemampatan

Tekanan yang dihasilkan oleh ulir press memengaruhi pemisahan minyak dan padatan. Tekanan yang terlalu rendah mungkin tidak cukup untuk memisahkan minyak dengan baik, sedangkan tekanan yang terlalu tinggi dapat merusak struktur serat.

- Waktu Pemampatan

Waktu yang diperlukan untuk memampatkan TBS melalui mesin juga mempengaruhi efisiensi ekstraksi. Waktu yang optimal harus ditemukan untuk memaksimalkan hasil.

Pemahaman mendalam tentang faktor-faktor ini penting untuk mengoptimalkan efisiensi mesin screw press dalam ekstraksi minyak kelapa sawit. Dengan memperhatikan dan mengelola faktor-faktor ini dengan baik, industri kelapa sawit dapat mencapai hasil ekstraksi minyak yang lebih baik dan lebih konsisten.

Keuntungan dan Tantangan dalam Menggunakan Mesin Screw Press untuk Ekstraksi Minyak Kelapa Sawit

Berikut ini adalah keuntungan dan tantangan dalam menggunakan mesin screw press untuk ekstraksi minyak kelapa sawit

A. Keuntungan

- Efisiensi dalam Ekstraksi

Mesin screw press mampu menghasilkan ekstraksi minyak kelapa sawit yang lebih efisien dibandingkan metode ekstraksi tradisional. Proses pemampatan dan pemisahan yang dihasilkan oleh mesin ini memungkinkan untuk pengambilan minyak dengan tingkat rendemen yang lebih tinggi.

- Lebih Ramah Lingkungan

Dibandingkan dengan beberapa metode ekstraksi yang menggunakan pelarut kimia, mesin screw press cenderung lebih ramah lingkungan karena tidak melibatkan penggunaan bahan kimia berbahaya sehingga dampak negatif ke lingkunganpun berkurang.

- Pengendalian Suhu yang Lebih Baik

Beberapa mesin screw press dilengkapi dengan sistem pengendalian suhu yang memungkinkan pengaturan suhu operasional. Hal ini dapat membantu menjaga suhu optimal selama proses ekstraksi, yang pada gilirannya dapat mempengaruhi kualitas minyak yang diekstraksi.

B. Tantangan

- Investasi Awal yang Tinggi

Mesin screw press memiliki biaya investasi awal yang relatif tinggi. Pembelian, pemasangan, dan pelatihan staf yang diperlukan untuk mengoperasikan mesin ini dapat menjadi investasi yang signifikan bagi produsen kelapa sawit.

- Perawatan dan Pemeliharaan Mesin yang Intensif

Untuk menjaga kinerja yang optimal, mesin screw press memerlukan perawatan dan pemeliharaan yang teratur dan intensif. Pelumasan, pembersihan, dan penggantian komponen yang aus harus dilakukan secara berkala, yang dapat menghabiskan waktu dan sumber daya.

Meskipun mesin screw press memiliki sejumlah keuntungan yang signifikan, tantangan seperti investasi awal dan perawatan yang intensif juga harus diperhitungkan. Produsen dan operator di industri kelapa sawit perlu mempertimbangkan dengan cermat faktor-faktor ini saat memutuskan apakah akan mengadopsi mesin screw press dalam proses ekstraksi minyak kelapa sawit mereka.

Inovasi dan Perkembangan Terkini dalam Teknologi Mesin Screw Press

A. Pengembangan Mesin Screw Press yang Lebih Efisien

Para teknisi ahli terus bekerja pada pengembangan mesin screw press yang lebih efisien dalam hal ekstraksi minyak kelapa sawit. Beberapa inovasi yang terjadi meliputi :

- Desain Ulir yang Disempurnakan

Pengoptimalan desain ulir dapat meningkatkan efisiensi pemampatan dan pemisahan minyak dari TBS, sehingga menghasilkan hasil ekstraksi yang lebih tinggi.

- Peningkatan Teknologi Pemisahan

Inovasi dalam teknologi pemisahan, seperti penggunaan membran atau sistem filtrasi canggih, dapat membantu mendapatkan minyak dengan kualitas yang lebih baik dan rendemen yang lebih tinggi.

- Optimasi Parameter Operasional

Penelitian terus dilakukan untuk mengidentifikasi parameter operasional yang optimal, seperti suhu, kecepatan ulir, dan tekanan, untuk menghasilkan ekstraksi minyak yang lebih efisien.

B. Integrasi Teknologi Otomatisasi

Otomatisasi semakin diterapkan dalam mesin screw press untuk meningkatkan efisiensi dan akurasi proses. Beberapa inovasi terkait otomatisasi meliputi:

- Kontrol Suhu Otomatis

Sistem pengendalian suhu yang lebih canggih dapat mengatur suhu operasional secara otomatis sesuai dengan kebutuhan, memastikan suhu yang optimal selama proses ekstraksi.

- Monitoring dan Pengendalian Proses

Sensor dan sistem pemantauan terkini dapat mengumpulkan data secara real-time tentang kinerja mesin, memungkinkan operator untuk mengidentifikasi masalah atau perubahan dalam proses dengan cepat.

- Penggunaan PLC (Programmable Logic Controller)

PLC digunakan untuk mengendalikan sekuens operasional mesin secara otomatis, mengoptimalkan keseluruhan proses dan meminimalkan intervensi manusia.

C. Penggunaan Material yang Lebih Tahan Lama

Penggunaan material yang tahan terhadap tekanan, aus, dan korosi semakin diintegrasikan dalam desain mesin screw press, untuk memperpanjang umur mesin dan mengurangi biaya perawatan. Inovasi dalam hal material meliputi :

- Bahan Tahan Korosi

Penggunaan bahan yang tahan terhadap korosi seperti stainless steel atau material tahan lama lainnya dapat menghindari kerusakan akibat interaksi bahan dengan TBS atau lingkungan operasional.

- Coating Khusus

Penggunaan coating khusus pada bagian-bagian mesin yang rentan terhadap aus atau korosi dapat meningkatkan umur mesin.

- Inovasi Material Baru

Penelitian terus berlanjut untuk menemukan material baru yang lebih tahan lama dan cocok untuk lingkungan operasional ekstraksi minyak kelapa sawit.

Inovasi-inovasi ini terus berkontribusi dalam meningkatkan efisiensi, kualitas, dan keberlanjutan dalam teknologi mesin screw press untuk ekstraksi minyak kelapa sawit. Dengan perkembangan terus menerus, teknologi ini dapat lebih mendukung industri kelapa sawit dalam mencapai hasil yang lebih baik dan berkelanjutan.

Kesimpulan

Diatas sudah diuraikan tentang, pengertian, prinsip kerja, serta komponen mesin press kelapa sawit.

Dalam industri kelapa sawit, pemahaman tentang cara kerja mesin screw press tersebut menjadi sangat penting dalam mengoptimalkan proses ekstraksi minyak kelapa sawit dari langkah-langkah awal persiapan hingga pemisahan minyak dan padatan.

Kita telah menjelajahi kompleksitas teknologi ini yang menggabungkan pemampatan yang cermat dan pemisahan yang teliti. Mesin screw press tidak hanya membawa efisiensi ekstraksi yang tinggi, tetapi juga memberikan dampak positif terhadap lingkungan dan kualitas minyak yang dihasilkan.

Namun, seperti teknologi lainnya, ada tantangan yang harus diatasi, seperti investasi awal yang signifikan dan perawatan yang intensif. Dengan perkembangan inovasi terkini, teknologi mesin screw press terus bergerak maju menuju efisiensi yang lebih baik, integrasi otomatisasi yang lebih canggih, dan penggunaan material yang lebih tahan lama.

Melalui pemahaman mendalam tentang konsep dasar, langkah-langkah, serta tantangan dan peluang yang ada, kita dapat mendorong industri ini menuju arah yang lebih berkelanjutan dan efisien dalam ekstraksi minyak kelapa sawit.